发布时间:2025-05-28 10: 00: 00

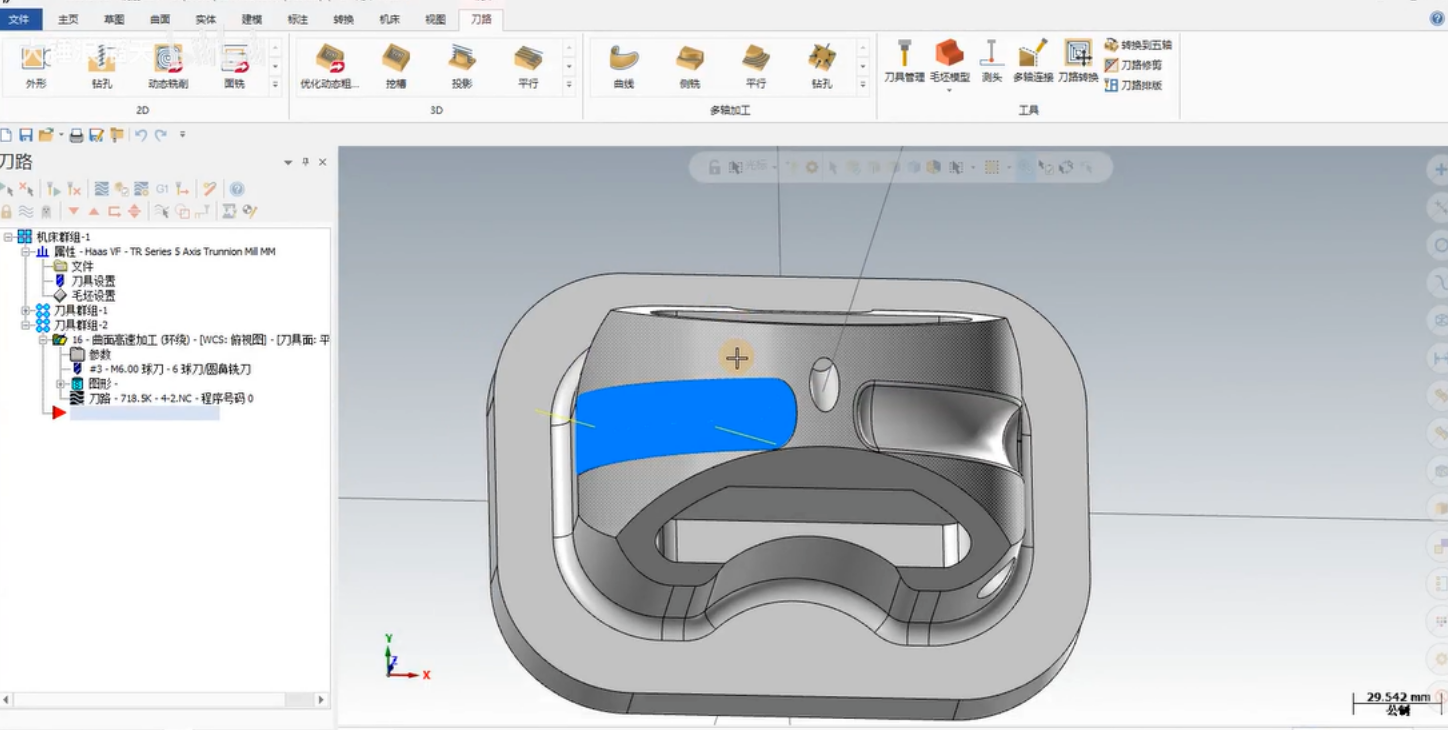

使用Mastercam进行曲面加工表面质量是最关心的问题之一。会遇到曲面加工出来表面粗糙、纹路明显的情况,不仅影响工件外观,还对精度有影响。改善这个问题可以合理调整步距。Mastercam曲面加工怎样优化表面质量?Mastercam曲面加工步距调整方法有哪些?今天我们就来聊聊这个话题。

一、Mastercam曲面加工怎样优化表面质量

曲面加工时,影响表面质量的因素很多,主要有加工策略、刀具选择、步距设置等。以下是一些优化表面质量的方法:

1. 选择合适的加工策略

Mastercam中针对曲面加工有多种策略,比如平行铣削、等高铣削、投影铣削等。不同策略会直接影响表面质量:

平行铣削: 适合规则曲面,表面纹理均匀。

等高铣削: 适合陡峭曲面,减少刀具抖动。

投影铣削: 适合复杂曲面,纹理更自然。

螺旋铣削: 尤其适用于平滑过渡,减少刀痕。

推荐做法:

先用等高铣削做粗加工,去除大部分余量。

再用平行铣削进行精加工,确保表面光洁。

对于特定区域,尝试使用螺旋路径或等距曲面铣削,效果更佳。

2. 刀具选择及转速调整

刀具选择对表面质量影响也很大,主要从刀具类型、刀尖半径、材料匹配几个方面来考虑:

刀具类型:

球头刀: 适合平滑过渡,减少台阶感。

圆鼻刀: 提高表面光洁度,尤其在半精加工中效果显著。

刀尖半径:

较大的刀尖半径有助于减少刀痕,但在曲面陡峭区域要谨慎使用。

转速调整:

高转速+小进给可以降低刀具振动,有助于获得更好的表面质量。

针对硬材料,适当降低转速,提高进给率,避免过热和崩刃。

3. 加工参数优化

(1)进给速度

建议: 精加工时速度稍慢,比如500-1000mm/min,可以减少刀具振动。

调整技巧: 使用变速加工,在曲率较大的区域自动降低速度。

(2)切削深度

浅切削: 曲面加工一般切深不宜过大,通常0.1-0.2mm较为合适。

分层加工: 使用多层逐步切削,先粗后精,能有效减少表面波纹。

(3)进刀角度

优化进刀: 避免垂直进刀,建议使用倾斜进刀或旋转进刀,可以减少进刀痕迹。

二、Mastercam曲面加工步距调整方法

步距在曲面加工中起到至关重要的作用,合适的步距能有效提升表面质量。下面就详细讲讲步距设置的方法:

1. 什么是步距?

步距就是相邻刀具轨迹线之间的间隔,通常用毫米表示。在曲面加工中,步距直接影响表面平滑度和加工效率。

2. 如何设置合理步距?

(1)平行铣削步距

设置:

根据刀具直径的10%到20%进行设置,如直径10mm,步距1-2mm。

效果:

步距小,表面平滑但加工时间长;步距大,加工效率高但表面粗糙。

建议:

精加工: 步距控制在0.1-0.5mm之间。

半精加工: 设为0.5-1mm。

注意:

材质硬度大时,适当加大步距,避免刀具损坏。

(2)螺旋铣削步距

设置:

根据曲面曲率选择步距,一般为刀具半径的5%-10%。

特点:

螺旋路径的步距均匀,减少刀痕和交叉线。

建议:

高光曲面: 步距控制在0.1-0.2mm,效果最佳。

3. 步距调整技巧

(1)动态步距

应用场景: 曲率变化大的复杂曲面。

操作:

在Mastercam中,选择“自适应步距”,系统会根据曲面自动调整步距。

好处:

平滑过渡,无明显刀痕,提升光洁度。

(2)分区域步距

方法:

先把整个曲面分成多个区域,如平坦区、曲率区、拐角区。

针对不同区域,分别设置步距。

效果:

平坦区域可以加大步距,曲率较大的地方减小步距。

三、Mastercam曲面加工的实战技巧

在实际加工中,曲面复杂度和材料特性往往给我们带来很多挑战,以下是一些实战中的小技巧:

1. 多次精加工

为什么要多次精加工?

单次精加工难免有微小瑕疵,通过多次加工可以逐步修正表面缺陷。

操作:

使用不同方向的路径进行两次精加工,第一道沿X方向,第二道沿Y方向,减少交叉刀痕。

2. 刀具补偿的灵活使用

如何避免刀痕?

在Mastercam中启用刀具半径补偿,可以在切削路径上增加缓冲,有效减少刀具回弹造成的痕迹。

使用方法:

选择刀补C模式,进行正反向补偿。

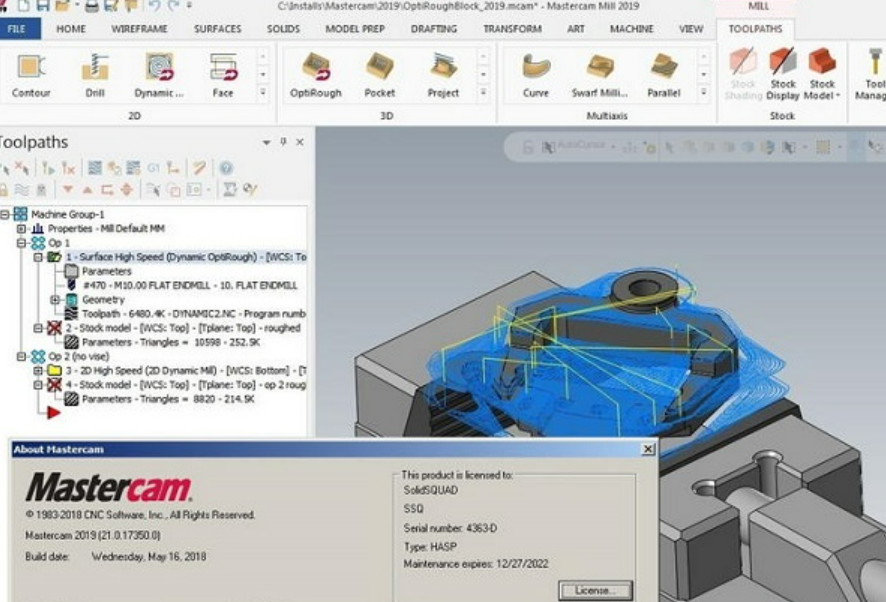

3. 加工预演与验证

在实际加工前,先进行路径仿真,检测曲面平滑度,尤其是在复杂区域。

检查点:

刀具路径是否交叉。

刀痕是否明显。

曲面细节是否光滑。

总结

Mastercam曲面加工怎样优化表面质量 Mastercam曲面加工步距调整方法,归根结底就是通过合理的加工策略、刀具选择和步距设置来提升曲面光洁度。结合实际需求,采用自适应步距和分区域优化,并做好加工验证,能让加工质量有质的提升。希望这些方法能帮你更轻松地搞定Mastercam曲面加工难题!

展开阅读全文

︾

读者也喜欢这些内容:

Mastercam怎么调坐标系 Mastercam改变坐标系方向

在数控编程过程中,坐标系的设定直接关系到加工路径的准确性与刀具行为的合理性。对于使用Mastercam进行三轴或多轴加工的用户而言,合理调整坐标系和方向,不仅可以提升编程效率,还能减少因坐标混乱引发的工艺偏差。本文围绕Mastercam怎么调坐标系,Mastercam改变坐标系方向这一主题,详细阐述Mastercam中坐标系统的调整方法、坐标方向的设置要点。...

阅读全文 >

Mastercam插铣怎么做 Mastercam插铣加工直角内腔

Mastercam插铣怎么做,Mastercam插铣加工直角内腔这一类问题,在模具制造与零件加工中非常常见。特别是在面对小型腔体、深槽结构或者传统刀具难以进入的内部特征时,插铣成为一个高效且稳定的解决方案。Mastercam作为一款成熟的数控编程软件,其插铣模块具备较强的灵活性和可控性,但要实现精准加工,仍需掌握具体的设置要点与工艺细节。本文将围绕插铣加工的操作步骤、直角内腔策略及扩展场景展开解析,提升编程人员对Mastercam插铣功能的综合应用能力。...

阅读全文 >

Mastercam数控编程怎么选择XY平面编程 Mastercam数控编程三维图R角相交处怎么处理

Mastercam数控编程怎么选择XY平面编程,Mastercam数控编程三维图R角相交处怎么处理这一问题,在实际加工中经常遇到,尤其是在精密模具、复杂结构零件设计的数控编程阶段,Mastercam的平面选择与R角处理直接影响刀路的精度和机床运行的安全性。很多编程人员初学时,容易忽视XY平面的设定原则和R角交界过渡方法,导致仿真出错或加工干涉。本文将围绕这两个技术核心展开,并进一步延伸讨论Mastercam中刀具路径优化的实操关键,帮助编程人员提升加工效率和精度。...

阅读全文 >

Mastercam动态铣削如何优化刀具负载 Mastercam动态铣削自适应路径步骤

在现代制造加工领域,如何在保证效率的同时有效延长刀具寿命,是CNC编程人员日常工作中的核心难题之一。特别是在进行复杂零件或高硬度材料加工时,传统铣削方式往往面临刀具负载不均、过热甚至断刀的问题。Mastercam作为一款成熟且强大的CAM编程工具,其“动态铣削”功能正是为了解决这些加工痛点而诞生的。本文将围绕“Mastercam动态铣削如何优化刀具负载,Mastercam动态铣削自适应路径步骤”展开,深入解析动态铣削的原理、自适应路径的配置方法以及实际加工过程中的应用技巧,帮助用户更好地掌握这一高效编程利器。...

阅读全文 >