发布时间:2025-04-18 13: 10: 00

在现代制造业中,面对越来越复杂的加工零件与更高的效率要求,传统粗加工方式已难以满足企业对于加工时效与刀具寿命的双重期待。Mastercam 推出的径向减薄切削技术(Radial Chip Thinning, RCT),正是顺应这一趋势的先进工艺。与此同时,随着国产数控系统(如华中数控、新代、凯恩帝等)在机床领域广泛应用,Mastercam 如何适配国产数控系统也成为广大制造企业亟需解决的技术关键。本文将通过实战案例详细解析 Mastercam RCT 技术的落地方法,并探讨其与国产数控系统的适配策略。

一、Mastercam径向减薄切削技术(RCT)实战

RCT(Radial Chip Thinning)技术源于切削力控制原理,在保证切削稳定的前提下,通过减小侧向切宽(步距)来实现单位时间内更高的进给率。这种方法可以显著提升金属去除率,降低切削震动,提高刀具寿命,在航空航天、模具、汽车零件等加工场景中尤其常见。

1. RCT的核心原理

传统切削中,当侧向切宽小于刀具半径的30%时,切削厚度迅速降低,导致单位进给削减金属效率变差。而RCT技术通过公式计算理论切削厚度,自动提升进给速度,从而在保持刀具负载稳定的情况下提高去除效率。

Mastercam 结合其 Dynamic Motion 高速刀路,在策略中自动嵌入了 RCT 模型:

保持刀具在合理啮合角范围内;

减少瞬时载荷波动;

避免刀具在90°切入角时过度切削。

2. 实战流程配置

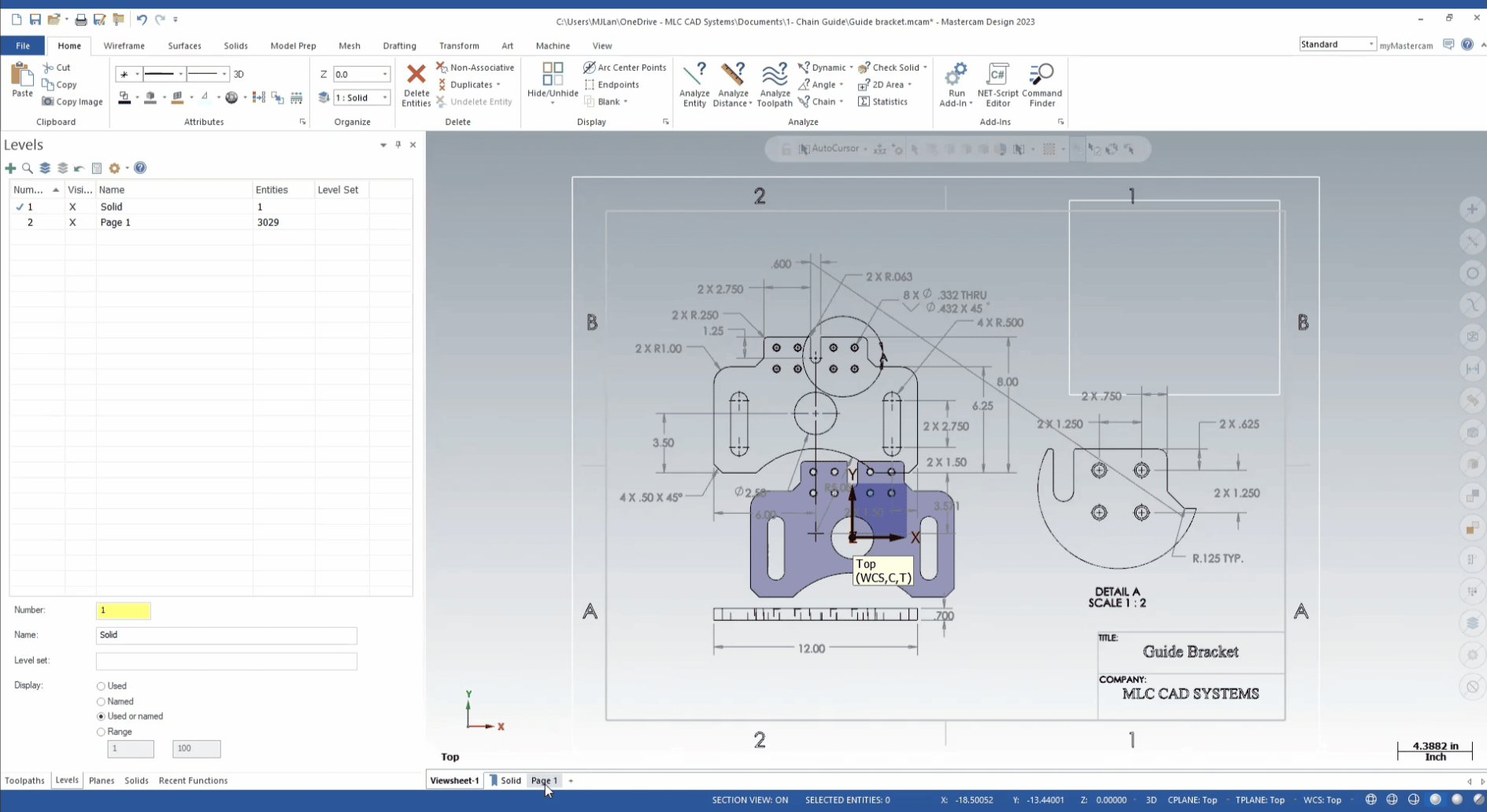

步骤一:刀具选择与几何设定

选择合适的立铣刀(通常为直径较大,带涂层的硬质合金刀具);

定义工件边界与进出路径,尽量保证切入角平滑;

步距建议设定在刀具半径的10%-20%之间,利于芯片变薄。

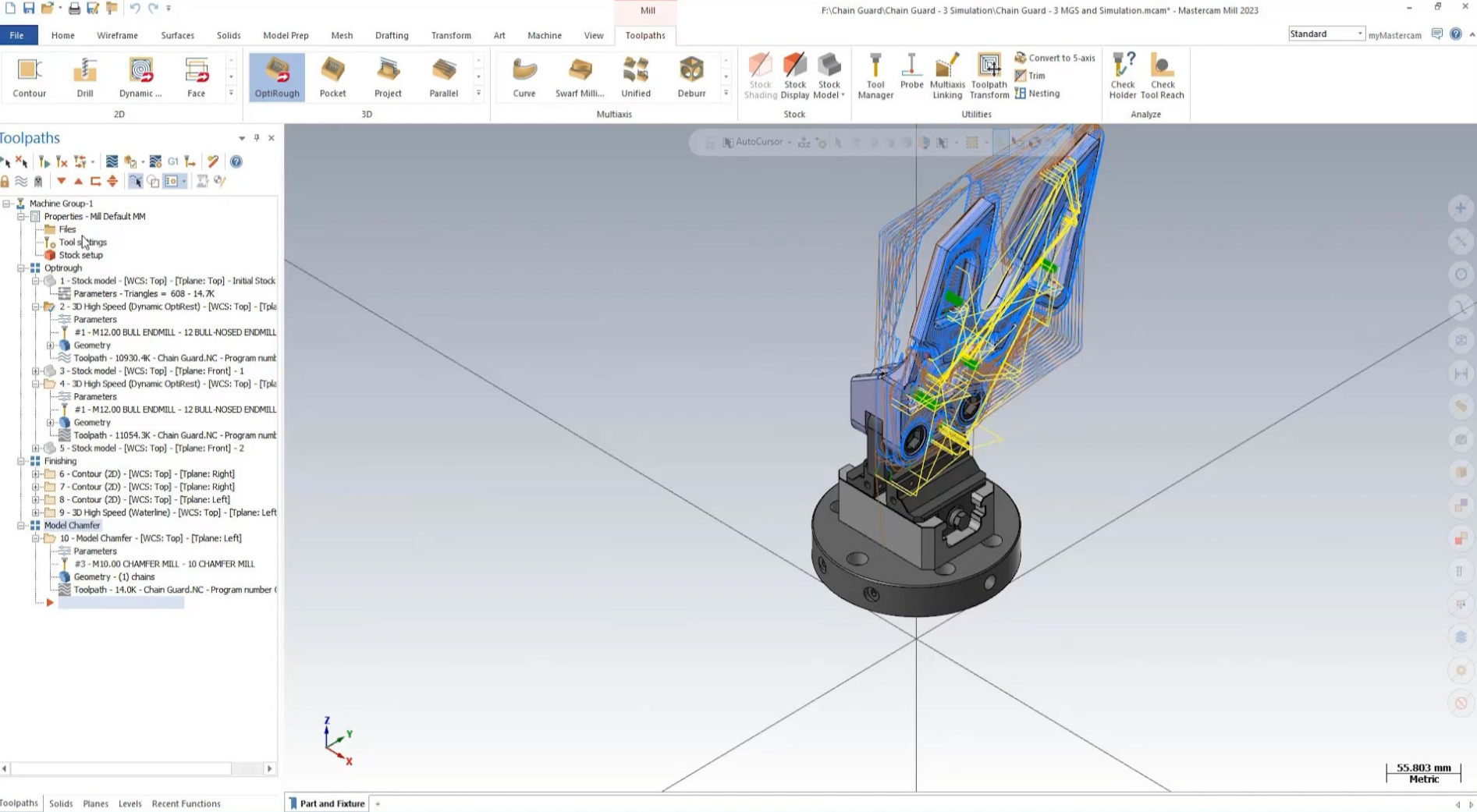

步骤二:路径策略选择

在刀路模块选择 Dynamic Mill(动态铣削);

勾选“Radial Chip Thinning Compensation”选项;

自动将进给速度与切宽相匹配,动态调节切削参数;

可额外开启“Toolpath Smoothing”,实现路径圆弧优化。

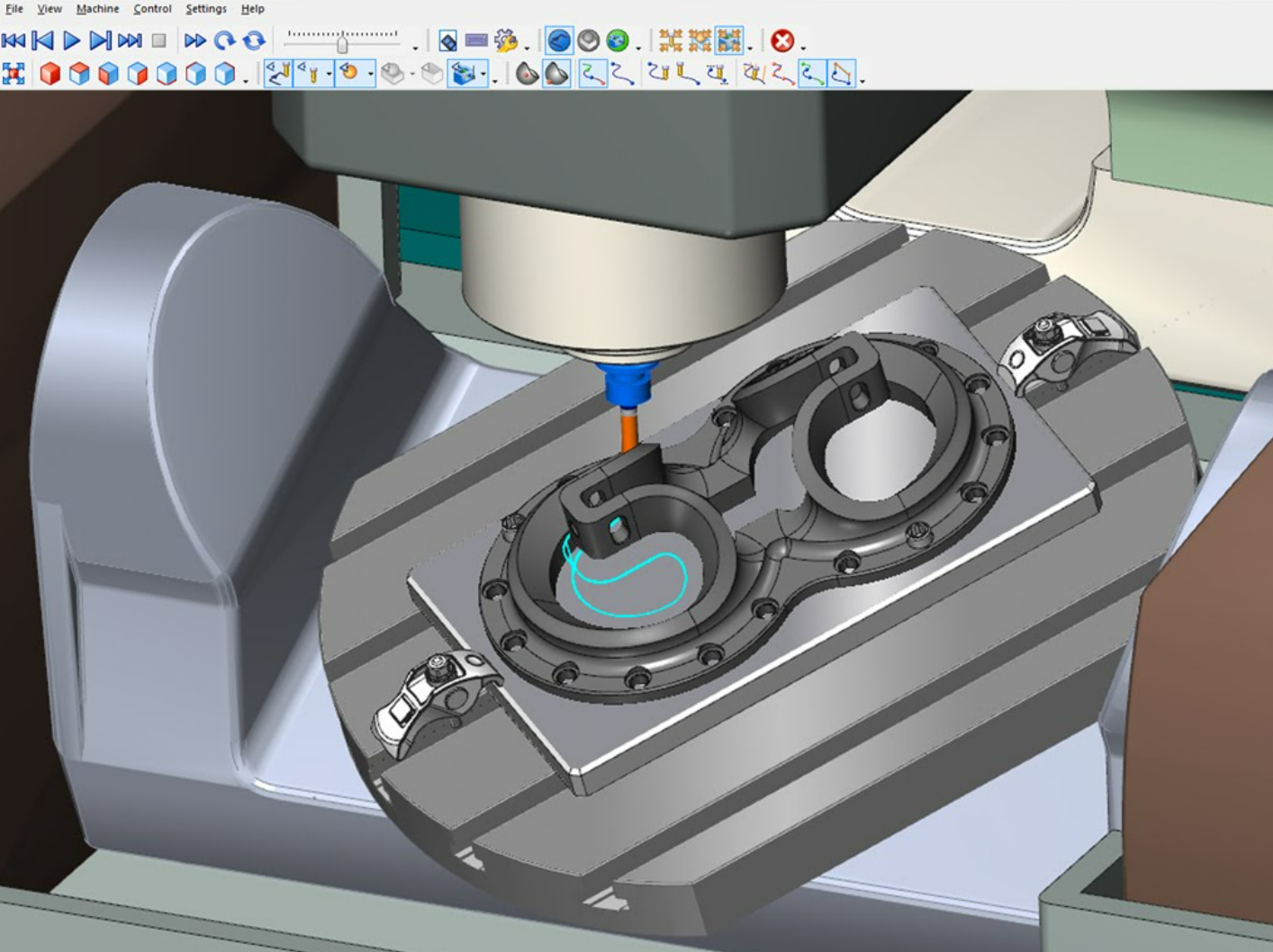

步骤三:参数设定与验证

设置进给率(Feedrate)时,优先选择“基于材料库的推荐值”;

设定最大切深(axial depth)与侧向步距(radial step);

使用“Backplot + Verify”进行路径仿真;

在模拟界面开启“Tool Load”显示,观察刀具负载曲线。

3. 实战案例:模具型腔粗加工

工件材料:P20预硬钢

刀具:12mm硬质合金平底铣刀,三刃

传统粗加工策略:F400.侧向步距3mm

RCT策略优化后:侧向步距1.2mm,F800.MRR(金属去除率)提升60%,刀具寿命提高2倍

4. 注意事项

不建议RCT用于极硬材料如钛合金的中小刀具无冷却加工场景;

加工路径转折区域要防止出现瞬间切深切宽突变;

合理使用“Entry Motion(切入方式)”,避免突然切入造成刀具折断。

二、Mastercam如何适配国产数控系统

虽然Mastercam原生支持如Fanuc、Siemens等国际主流系统,但随着国产数控系统在车铣复合、五轴联动等领域的技术进步,越来越多工厂配备了华中、新代、凯恩帝等国产控制器。因此,将Mastercam生成的刀路精准地适配国产数控系统,成为产线落地的重要一环。

1. 后处理文件(Post Processor)的核心作用

后处理器负责将刀路数据(NCI文件)转换为控制系统可识别的G代码程序。国产系统多数使用兼容Fanuc或自定义G代码格式,因此需要专门为目标系统定制后处理器。

Mastercam 后处理器特点:

后缀名 .pst 或 .mmd, .control 为设定文件

可由 Mastercam Post Processor Utility 或 CIMCO 编辑

支持输出五轴插补(RTCP)、刀补设定、G54-G59工作坐标等

2. 针对主流国产系统的适配建议

a. 华中数控(HNC)

支持 G代码/宏程序/变量调用,兼容Fanuc格式;

建议后处理器中关闭高阶指令(如G234/G234.1);

启用自动注释功能,增强程序可读性;

设置兼容换刀指令(如 T1 M06 格式);

b. 新代系统(SYNTEC)

新代偏好使用 G10 定义刀补数据;

建议输出程序格式中启用 M30 而非 M02;

针对路径中带有 G43 的刀长补偿,需要提前定义 Z参考点;

c. 凯恩帝系统(KND)

在输出过程中需严格控制宏变量调用语法;

建议输出简化路径(少用子程序、避免G65宏调用);

可配合KND上位机软件(如VPanel)进行仿真预检;

3. 工厂常见对接流程

联系国产系统厂商索取其最新控制器说明书与样例程序;

修改 .pst 后处理模板,调整轴名、刀补、注释、程序号格式;

使用 Mastercam 的 “Post Debugger” 工具进行逐行调试;

在CNC控制器上导入仿真验证程序(推荐先执行空气切削);

与机床工程师联动确认“刀补启用方式”、“G代码解析方式”、“起刀点控制”等细节。

三、将RCT与国产系统深度融合的高效加工策略

当 RCT 高效策略结合国产控制系统时,合理搭配控制器功能,能进一步优化切削效果并减少故障风险。

1. 启用国产系统内置的高性能加工模式

华中数控支持“高精插补”、“G05高精度平滑”模式,可提升路径跟随性;

新代系统提供“高速模式+前瞻控制(Look Ahead)”,配合RCT减少路径顿挫;

凯恩帝可在加工参数界面中开启“连续插补优化”,平滑五轴路径衔接;

2. 合理使用中间NC代码处理器

利用 NC 编辑工具如 CIMCO Edit、刀路优化软件(如中望NC、FASO)对G代码进行路径压缩、插补点优化;

在不改变主程序逻辑的前提下,增强国产控制器的兼容性与解析速度。

3. 推广加工标准化流程

建立统一的工艺模板,包含刀具参数、后处理设置、RCT路径标准;

所有机床设定通用坐标系(如G54-G57)与主轴参考点,提高多设备协同加工效率;

配合MES系统记录各设备对应后处理器版本及参数,减少误匹配风险。

总结

Mastercam径向减薄切削技术(RCT)实战 Mastercam如何适配国产数控系统,不仅是高效加工与控制兼容性的结合,也代表着中国制造智能化升级过程中的核心环节。通过充分理解RCT技术的切削原理、合理配置加工参数,用户可实现更快的去除效率与更低的刀具磨损。而通过对国产系统特性的深入适配,配合定制后处理器与仿真验证流程,能确保Mastercam在国产设备上高效运行,真正实现“数模统一”、“工艺标准化”、“智能化生产”,助力更多本土制造企业在全球竞争中稳步迈进。

展开阅读全文

︾

读者也喜欢这些内容:

Mastercam怎么调坐标系 Mastercam改变坐标系方向

在数控编程过程中,坐标系的设定直接关系到加工路径的准确性与刀具行为的合理性。对于使用Mastercam进行三轴或多轴加工的用户而言,合理调整坐标系和方向,不仅可以提升编程效率,还能减少因坐标混乱引发的工艺偏差。本文围绕Mastercam怎么调坐标系,Mastercam改变坐标系方向这一主题,详细阐述Mastercam中坐标系统的调整方法、坐标方向的设置要点。...

阅读全文 >

Mastercam车铣复合怎么开启 Mastercam车铣复合c轴方向

在当前多品种、小批量、高精度的加工需求推动下,车铣复合加工成为提升机加工效率与精度的关键路径。Mastercam作为业内广泛应用的数控编程软件,凭借其对多轴、多通道设备的强大支持,已在车铣复合领域积累大量实用功能。要充分发挥Mastercam在车铣复合加工中的优势,用户必须掌握如何开启车铣复合模块、正确设置C轴方向以及延展出符合工艺要求的路径控制方式。本文围绕“Mastercam车铣复合怎么开启,Mastercam车铣复合c轴方向”展开深入解析,为CAM编程人员提供精准操作指引。...

阅读全文 >

Mastercam数控编程怎么选择XY平面编程 Mastercam数控编程三维图R角相交处怎么处理

Mastercam数控编程怎么选择XY平面编程,Mastercam数控编程三维图R角相交处怎么处理这一问题,在实际加工中经常遇到,尤其是在精密模具、复杂结构零件设计的数控编程阶段,Mastercam的平面选择与R角处理直接影响刀路的精度和机床运行的安全性。很多编程人员初学时,容易忽视XY平面的设定原则和R角交界过渡方法,导致仿真出错或加工干涉。本文将围绕这两个技术核心展开,并进一步延伸讨论Mastercam中刀具路径优化的实操关键,帮助编程人员提升加工效率和精度。...

阅读全文 >

Mastercam动态铣削如何优化刀具负载 Mastercam动态铣削自适应路径步骤

在现代制造加工领域,如何在保证效率的同时有效延长刀具寿命,是CNC编程人员日常工作中的核心难题之一。特别是在进行复杂零件或高硬度材料加工时,传统铣削方式往往面临刀具负载不均、过热甚至断刀的问题。Mastercam作为一款成熟且强大的CAM编程工具,其“动态铣削”功能正是为了解决这些加工痛点而诞生的。本文将围绕“Mastercam动态铣削如何优化刀具负载,Mastercam动态铣削自适应路径步骤”展开,深入解析动态铣削的原理、自适应路径的配置方法以及实际加工过程中的应用技巧,帮助用户更好地掌握这一高效编程利器。...

阅读全文 >